Häufige Brandunfälle in den Bereichen Elektrofahrzeuge und Energiespeicher haben in den letzten Jahren zu groß angelegten Rückrufen geführt, bei denen die Verantwortlichen Batterieunternehmen in Mitleidenschaft gezogen haben. Da die gesamte Branche gleichzeitig unter starkem Druck von Überkapazitäten und sich verschärfenden Preiskämpfen steht, stellen Batterieunternehmen immer strengere Qualitätskontroll- und Sicherheitsanforderungen an den Produktionsprozess.

Bilder kommen aus dem Internet

Bilder kommen aus dem Internet

Gemäß den Sicherheitsleistungsprüfungs- und Teststandards IEEE1725 sind Grate Metallvorsprünge, die sich von der Folie nach oben oder unten zur Außenseite des Polstücks erstrecken, wobei die Folie (d. h. der unbeschichtete Bereich) als Basislinie dient ist ein beschichteter Bereich, ein Metallvorsprung, der sich von der Beschichtung nach oben oder unten in die Richtung außerhalb des Polstücks erstreckt. Bei der Messung der Gratgröße wird die Höhe des Grats in vertikaler Richtung gemessen.

Der Inhalt, der neu geschrieben werden muss, ist: Glitch-Diagramm (Hinweis: Das Diagramm stammt aus dem Internet)

Der Inhalt, der neu geschrieben werden muss, ist: Glitch-Diagramm (Hinweis: Das Diagramm stammt aus dem Internet)

Übermäßige Grate können leicht

das Diaphragma durchbohren, wodurch die positiven und negativen Elektroden in Kontakt kommen und einen Kurzschluss verursachen. Kommt es bei voll geladenem Akku zu einem Kurzschluss, wird unmittelbar im Inneren eine große Wärmemenge freigesetzt, die zu einer Explosion führt und das Leben und die Sachsicherheit der Verbraucher ernsthaft gefährdet. Obwohl die Kletten klein sind, sind die versteckten Gefahren riesig

Es gibt so viele Anforderungen, dass das Testen schwierig wirdIn der tatsächlichen Produktion müssen die Polstücke nach dem Beschichten und Walzen Prozesse wie Schlitzen und Stanzen durchlaufen, um Batterien unterschiedlicher Größe herzustellen. Am Beispiel des Schlitzprozesses wirken sich die physikalischen und mechanischen Eigenschaften des Polstücks selbst, das Ausmaß der Überlappung der gepaarten Werkzeuge und der Verschleißzustand der Schneidkante auf die Entstehung und Größe von Graten aus. Aus Sicht der Prüfanforderungen ist es zur umfassenden Kontrolle der Produktqualität nicht nur notwendig,

zu erkennen, ob Grate vorhanden sind, sondern auch unterschiedliche Urteile auf der Grundlage der Größe der Grate zu fällen. Aus Sicht der Erkennungsmethoden wird bei der Erkennung von Polstückgraten meist ein visuelles Mikroskop zur Offline-Erkennung verwendet, aber selbst bei Verwendung eines großen Tiefenschärfenmikroskops bestehen immer noch die Probleme unzureichender Schärfentiefe und unzureichender Vergrößerung. Gleichzeitig müssen zur Vervollständigung der Messfunktion mehrere Systeme gleichzeitig betrieben werden, was den Vorgang umständlich macht und die Kosten erhöht.

Der Graterkennungsprozess von Batterieunternehmen stellt strenge Anforderungen an die vorhandenen Erkennungslösungen und kann das Ziel einer effizienten Fertigung nicht erreichen

Innovative Lösung „Machine Vision + Künstliche Intelligenz“ zur Lösung schwieriger ProblemeLingyunguang hat als eines der ersten inländischen Unternehmen, das in den Bereich der maschinellen Bildverarbeitung eingestiegen ist, stets am F&E-Konzept der unabhängigen Innovation festgehalten und viele Probleme wie rechnergestützte Bildgebung und Präzisionsbildgebung sukzessive überwunden und die hochmoderne Forschung und Entwicklung kontinuierlich transformiert Ergebnisse in Produktivität und Kundenlösungen für praktische Probleme. Angesichts des Problems der Graterkennung hat Lingyunguang das „Lithiumbatterie-Online-Vollinspektionssystem für Grate“ auf den Markt gebracht, das „Machine Vision + AI“-Lösungen zur Lösung von Branchenproblemen nutzt.

Innovative optische Lösung: Beim Streben nach Geschwindigkeit und Genauigkeit ist es notwendig, beides in Einklang zu bringen

Um die Fehlererkennung abzuschließen, ohne die gesamte Produktionskapazität zu beeinträchtigen, ist die vollständige Online-Inspektion zweifellos die beste Lösung. Um Gratfehler im Mikrometerbereich in Hochgeschwindigkeitsproduktions- und Umgebungen mit starken Vibrationen stabil zu erkennen, müssen Faktoren wie Platz und Investition umfassend berücksichtigt werden, was sehr schwierig ist.

Um die Fehlererkennung abzuschließen, ohne die gesamte Produktionskapazität zu beeinträchtigen, ist die vollständige Online-Inspektion zweifellos die beste Lösung. Um Gratfehler im Mikrometerbereich in Hochgeschwindigkeitsproduktions- und Umgebungen mit starken Vibrationen stabil zu erkennen, müssen Faktoren wie Platz und Investition umfassend berücksichtigt werden, was sehr schwierig ist.

Hochgeschwindigkeitsbildgebung mit Hochgeschwindigkeitskameras als Kern kann die räumlichen und zeitlichen Informationen bei schnellen Bewegungsänderungen für die Bildaufzeichnung eng verknüpfen, sodass bei vorübergehenden oder schnellen Bewegungen effektiv kontinuierlich aufgezeichnet werden kann Übertragen Sie Signale schnell an Bildverarbeitungsgeräte für entsprechende Vorgänge und werden Sie häufig in der Industrie, im Militär, im Transportwesen, in der Medizin und anderen Bereichen eingesetzt.

Lingyunguang hat diese Technologie migriert und auf den Bereich der Polstückgraterkennung angewendet. Gleichzeitig wird in Kombination mit dem „selbst entwickelten optischen System“ eine adaptive Fokusverfolgung realisiert, die Schärfentiefe des Systems verbessert, eine hohe Auflösung, ein großes Sichtfeld und eine Hochgeschwindigkeitsbildgebung mit großer Schärfentiefe realisiert , erreicht eine stabile und klare Bildgebung bei

150 m/minund vervollständigt die Polarfilm-Vollkantengratinspektion, Erkennungsauflösung 2μm.

Demonstration der adaptiven Fokusanimation Darüber hinaus können wir während der Prozessqualitätsprüfung auch offline eine hochpräzise Vollprüfung mit einer Auflösung von 1 μm durchführen, wie z. B. Qualitätsanalyse und Prozessrückverfolgbarkeit von Polstücken

Deep Learning: Erkennungsgenauigkeit verbessern

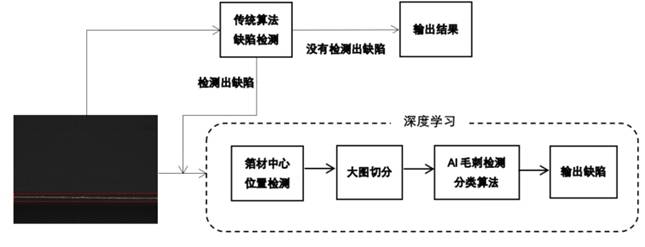

F.Brain ist eine Deep-Learning-Plattform, die von Lingyunguang unabhängig für industrielle Qualitätsprüfungsszenarien entwickelt wurde und im Bereich der Lithiumbatterieprüfung weit verbreitet ist. Im Graterkennungsszenario werden Fehler zunächst durch herkömmliche Algorithmen überprüft und klassifiziert, und die erkannten Fehler werden segmentiert und dann an den Klassifizierungsalgorithmus gesendet. Für Hochgeschwindigkeits- und kostengünstige Szenarien hat F.Brain ein selbst entwickeltes Multiskalen-Leichtbaumodell entwickelt, das die Inferenzzeit im Vergleich zu allgemeinen Modellen auf dem Markt um 35 % reduziert. Die Erkennungsgeschwindigkeit kann 150 m/min erreichen und die Fehlalarmrate beträgt weniger als eins zu 100.000, was den strengen Anforderungen der Kunden entspricht.

Software-Interoperabilität: nahtlose Verbindung

Für Batterieunternehmen ist das Erkennen und Behandeln von Mängeln nur der erste Schritt. „Vollständiges Produktionslinienmanagement und vollständiges Prozessmanagement“ sind die Entwicklungsrichtung, um die Produktqualität weiter zu verbessern und die Produktsicherheit zu gewährleisten. Das Online-Vollinspektionssystem von Burr verfügt außerdem über

Etikettierungsverknüpfung, Alarm- und Anti-Fooling-Funktionen usw. und kann mit dem unternehmenseigenenMES verknüpft werden, mit dem Rechenzentrum und dem Terminalspeicher interagieren und die Aufbewahrung von Fehlerinformationen des Unternehmens gewährleisten Periodenanforderungen und realisieren Daten rückverfolgbar und rückverfolgbar. Angesichts neuer Veränderungen und neuer Anforderungen in der Lithiumbatterieindustrie in der Zukunft wird Lingyunguang seine technischen Grundlagen beibehalten, die Kundenbedürfnisse eingehend erforschen, innovative Produkte und Lösungen einsetzen, um Kunden dabei zu helfen, Qualität in jedem Detail zu fordern, und jede Verbindung streng verwalten . , das Ziel von null Beschwerden erreichen!

Das obige ist der detaillierte Inhalt vonMachine Vision + AI | Die innovative Lösung von Lingyunguang überwindet das Problem der Graterkennung bei Lithiumbatterien. Für weitere Informationen folgen Sie bitte anderen verwandten Artikeln auf der PHP chinesischen Website!